Ключевые факторы полировки алюминиевого профиля

Ключевые факторы полировки алюминиевого профиля

Ключевые факторы полировки алюминиевого профиля

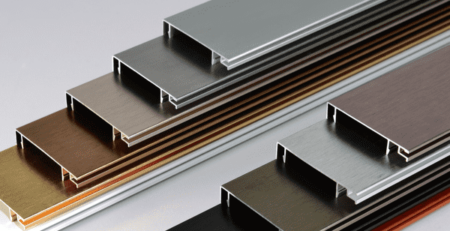

Станок для полировки алюминиевого профиля и раствор для полировки алюминиевого профиля

Есть много факторов, которые влияют на полировальный станок для алюминиевого профиля для зеркального эффекта полировки алюминиевого профиля., каждый из этих факторов является наиболее важным, для достижения идеального идеального зеркального эффекта высококачественного алюминиевого профиля в производстве, каждая процедура должна строго контролироваться, любые небольшие проблемы могут повлиять на окончательный эффект полировки заготовки.

Вот краткое введение в ключевые моменты полировки алюминиевого профиля.

1. Микроструктура алюминиевой заготовки

Микроструктура экструзионной заготовки является важным ключевым фактором, гарантирующим яркость поверхности полированного алюминиевого профиля..

Микроструктура экструзионных заготовок может быть гарантирована в процессе литья и гомогенизации..

Прежде всего, так как содержание железа ниже. 6463 сплав, его микроструктура легче получить крупные зерна;

TiB2 может уменьшить яркость химической полировки, изготовление 6463 уточнение микроструктуры будьте осторожны с TiB2.

Мы можем рассмотреть с уточнением Al-Ti-C, который не может решить проблему уточнения, но также избегайте воздействия TiB2.

С другой стороны, крупные зерна в отливке увеличат дефект экструзионной ямы и вызовут разрывы.

Причиной разрыва является образование низкоплавкой фазы или эвтектики., что привело к снижению температуры жидкой фазы.

Мы должны ускорить скорость охлаждения отливки и уменьшить глубину отстойника формы с водяным охлаждением, чтобы устранить; а также сделать микроструктуру более однородной.

Гомогенизация должна быть сделана, чтобы обеспечить реструктуризацию Fe в виде равноосных частиц и равномерное распределение., основные размеры 3 ~ 4 мкм Mg2Si осаждается во всей β-фазе и равномерно внутри зерен, основной размер зерна не более 0,5 мкм.

Функция гомогенизирующей обработки алюминиевых заготовок заключается в снижении внутреннего напряжения., что может уменьшить силу трения в процессе экструзии для получения хорошей поверхности.

2.Температура литья и температура охлаждающей воды

Кроме того, хороший контроль температуры литья расплавленного алюминия и температуры охлаждающей воды значительно улучшит поверхность алюминиевого профиля.

3.Экструзионные матрицы

Экструзионные головки влияют на качество полированных алюминиевых профилей двумя способами., так как работа экструзионных матриц вызывает дефекты поверхности алюминия, которые влияют на качество последующей полировки.

С другой стороны, из-за отклонения, полость иллюминатора, По причинам моста формы и сварочной камеры возникнет проблема с дефектами поверхности алюминиевого профиля., некоторые дефекты могут появиться даже после полировки или анодирования.

Первый, Качество длины гребенки штампа оказывает очень большое влияние на качество поверхности полированного алюминиевого экструзионного профиля..

Если длина площадки штампа не может быть хорошо защищена, срок службы штампа будет коротким.

При условии обеспечения отличного материала пресс-формы и термообработки, механическая обработка и ремонт длины гребенки должны быть обеспечены; достаточно свободное положение инструмента (≥ 2,5 мм) для обеспечения свободного положения инструмента антипригарный алюминий;

Достаточно вертикальности и прямолинейности (≤ 0,02 мм), не вздымается, не неровный и не коррозионный, чтобы гарантировать длину плашки, антипригарный алюминий; достаточная твердость поверхности (ВН ≥ 1000) и соответствующую отделку поверхности.

Кроме того, длина режущей кромки должна быть как можно короче (общепринятый 2 ~ 4 мм), и убедитесь, что дуговой переход минимизирует падение длины плашки.

Во-вторых, диверсия, иллюминатор, перемычка штампа и положение шва при изготовлении и ремонте штампов должны основываться на толщине стенки, коэффициент экструзии алюминия, Факторы, влияющие на экструзию, и полированная поверхность алюминиевых профилей экструзии для всестороннего рассмотрения.

Для обеспечения следующих требований: достаточное количество деформационной обработки, особенно важно для толстостенных алюминиевых материалов с малым коэффициентом экструзии, для обеспечения однородности микроструктуры; полностью сшиты вместе; равномерность течения металла перед входом в плашку; свести к минимуму длину режущей кромки, чтобы уменьшить воздействие металла.

4.Процесс экструзии

Из процесса экструзии, помимо того, как воспользоваться преимуществами высокого качества заготовки и экструзионных матриц для производства высококачественных готовых алюминиевых профилей, являются ключевыми факторами, есть и другие ключевые моменты:

Первый, для получения подходящего коэффициента экструзии алюминия, в целом, λ = 25 не могут быть гарантированы механические свойства 50, если он слишком большой или слишком маленький, что повлияет на качество полировки алюминиевого материала.

Во-вторых, температура экструзии (экструдированная температура на выходе) необходимо контролировать при более низкой температуре (500 ° С или около того) в предпосылке полностью твердого раствора фазы Mg2Si в 6463 сплава и в сочетании с большим количеством ветрового охлаждения.

Для различных типов алюминиевых профилей с разным коэффициентом экструдирования, как отрегулировать три температуры и скорость экструзии, чтобы достичь критической контрольной температуры на выходе экструзии., что является ключом к обеспечению стабильного качества полировки алюминиевых профилей.

Кроме того, как защитить обработанную поверхность алюминиевого профиля, обработанного на станке, является важной частью качества полировки алюминия..

Область применения полировки алюминия очень широка, а требования к качеству полировки алюминия относительно высоки., все требуют высококачественного зеркального эффекта, поэтому процесс полировки и производительность оборудования, а также автоматизация машины для полировки алюминиевых профилей очень необходимы., а также подбор комплектации и быстроизнашивающихся деталей очень высок.

Для производства полированного алюминиевого профиля, для достижения ожидаемого эффекта, мы должны уделять больше внимания всей обработке перед полировкой алюминиевого профиля.

Ключевые факторы полировки алюминиевого профиля